Catégorie : Articles Techniques

L’Importance des Fils et des Flux dans le Soudage à l’Arc Submergé (SAW)

Le soudage à l’arc submergé (Submerged Arc Welding – SAW) est largement utilisé dans les applications industrielles nécessitant une productivité élevée, une qualité constante et une grande efficacité. Dans ce processus, les consommables tels que les fils et les flux jouent un rôle crucial pour garantir les résultats souhaités. Dans cet article, nous explorons les caractéristiques et l’importance de ces composants et comment ils peuvent être optimisés pour différentes applications.

Le Rôle des Fils dans le SAW

Les fils utilisés dans le soudage à l’arc submergé sont responsables du dépôt du métal d’apport et de la formation du cordon de soudure. Ils sont disponibles en différentes compositions chimiques et types, qui doivent être sélectionnés en fonction du matériau de base et des spécifications du projet.

Types de fils les plus utilisés :

- Fils d’acier : Utilisés pour souder des matériaux courants comme l’acier structurel et les pipelines.

- Fils d’acier inoxydable : Idéaux pour les applications nécessitant une résistance à la corrosion et aux hautes températures.

- Fils faiblement alliés : Recommandés pour le soudage dans des conditions extrêmes, telles que des environnements froids ou avec des exigences mécaniques élevées.

Facteurs à Considérer Lors de la Sélection du Fil :

- Compatibilité avec le Matériau de Base : La composition chimique doit assurer des soudures uniformes et résistantes.

- Diamètre du Fil : En fonction de l’épaisseur du matériau à souder et des paramètres de soudage.

- Exigences de Performance : Propriétés telles que la résistance aux fissures, la ductilité et la finition de surface.

Le Rôle Essentiel du Flux dans le SAW

Le flux est un matériau granulaire qui couvre l’arc électrique et le bain de fusion pendant le soudage, offrant une protection contre les contaminants externes et influençant directement la qualité du cordon de soudure.

Avantages du Flux :

- Protection du Bain de Fusion : Évite la formation de porosités et améliore l’intégrité de la soudure.

- Stabilité de l’Arc : Assure un processus constant et réduit les projections.

- Ajustement de la Composition Chimique : Peut ajouter des éléments au cordon de soudure pour répondre aux spécifications techniques.

La Synergie Entre le Fil et le Flux

Pour obtenir les meilleurs résultats, la combinaison du fil et du flux doit être soigneusement sélectionnée. Certains flux sont spécialement conçus pour fonctionner avec des types de fils particuliers, maximisant ainsi la productivité et garantissant des propriétés mécaniques et métallurgiques optimales.

Progrès technologiques et durabilité

Avec une attention croissante portée à la durabilité et à l’efficacité, les fabricants de fils et de flux ont investi dans des solutions qui réduisent les déchets et l’impact environnemental Par exemple :

- Flux Recyclables : Réduisent la consommation de matériaux.

- Fils à Haute Efficacité : Minimisent la consommation d’énergie.

L’Engagement d’Electrex

Nous proposons une gamme complète de fils et de flux pour le soudage à l’arc submergé, conçus pour répondre aux besoins des marchés les plus exigeants. Nous travaillons avec nos clients pour identifier les meilleures solutions pour chaque application, en garantissant la qualité, l’efficacité et la performance.

Conclusion

Les fils et les flux sont des composants essentiels pour la réussite du soudage à l’arc submergé. Avec une sélection adéquate et le soutien de spécialistes, il est possible d’optimiser les processus, d’augmenter la productivité et de garantir des soudures de haute qualité. Contactez Electrex et découvrez comment nous pouvons contribuer au succès de votre prochain projet de soudage à l’arc submergé !

Découvrez notre offre de consommables de soudage où vous trouverez notre gamme de fils et flux pour le soudage à l’arc submergé en cliquant ici!

Quoi de neuf dans la version 2 de TP AC/DC ?

Les nouveaux postes à souder TIG AC/DC version 2 sont améliorés et dotés de plusieurs nouvelles fonctions. Cet article décrit les nouveautés de la version 2 par rapport à la version 1 et vous guide à travers certains ajustements importants que vous devez effectuer pour obtenir une meilleure expérience avec ces machines.

Nouvelles fonctionnalités :

DYNAMICS

Cette fonction était disponible dans la série TP DC et est maintenant également disponible dans la version 2 du TP AC/DC. En soudage TIG, elle permet un apport thermique constant et peut dans certains cas être une aide pour les soudeurs qui n’ont pas de « main » entraînée. Vous pouvez voir une démonstration de cette fonctionnalité dans cette vidéo :

MMA PULSÉ

Également disponible dans la série TP DC et maintenant dans la version 2 TP AC/DC, dans cette fonction, le courant oscille entre deux valeurs (courant de crête et courant de base). Les applications pour ce type de soudage à l’électrode enrobée varient, allant du soudage vertical montant, au plafond à moins de déformation sur les plaques minces, un meilleur contrôle de l’arc et un meilleur soudage sur les plaques avec gap.

TIG SPOT

La fonction TIG SPOT permet une répétabilité et une perfection maximales lors de la réalisation de points avec le soudage TIG. Réglez votre cycle TIG, ajustez le temps de point de 0,1 à 20 secondes et faites des points parfaits et uniformes.

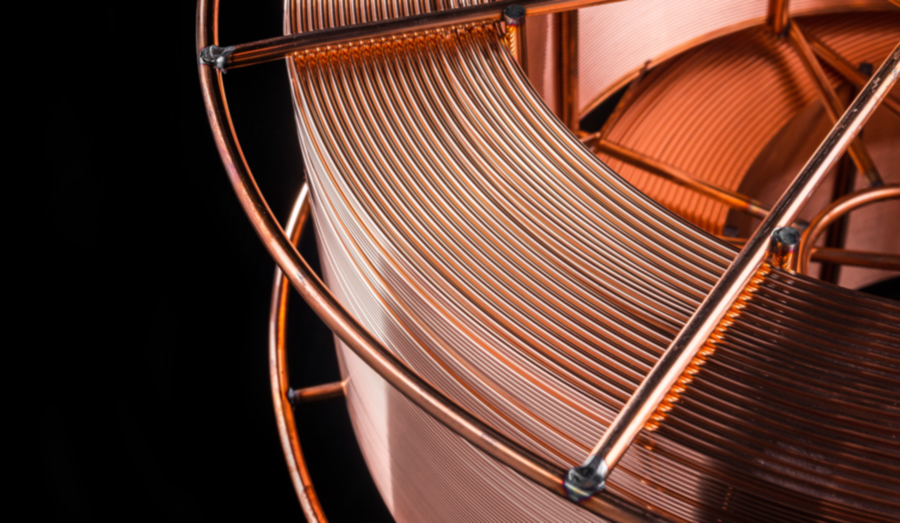

MANUAL PULSE

Lorsque la machine est réglée sur le soudage TIG 4T et non pulsé, l’opérateur peut basculer entre le courant principal et le courant de base, etc., en appuyant et en relâchant rapidement la gâchette de la torche.

JOBS

La fonction JOBS, mémoires pour enregistrer et répéter vos programmes de soudage, n’est pas nouvelle dans la version 2, mais elle est passée de 9 mémoires disponibles (version 1) à 20 (version 2), permettant à l’opérateur d’avoir plus de marge de manœuvre.

ALLUMAGE DE L’ARC

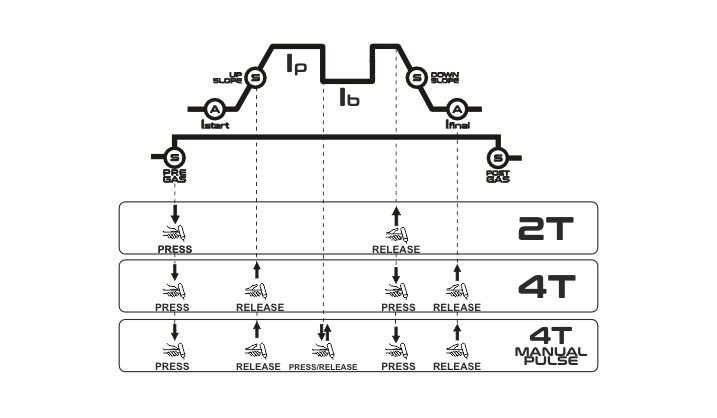

L’amorçage de l’arc TIG a été amélioré dans la version 2. Pour optimiser l’amorçage de l’arc, l’opérateur devra définir au préalable l’épaisseur de l’électrode de tungstène. Il s’agit d’un ajustement important qui affectera grandement la qualité du travail de soudage. . Par conséquent, nous transcrivons une partie du manuel d’instructions :

– Appuyez sur le bouton 3 pendant 2 secondes jusqu’à ce que l’afficheur 2 indique dIA. Tournez le bouton 3 pour sélectionner le diamètre d’électrode en tungstène approprié (les valeurs 1,0, 1,6, 2,4, 3,2 ou 4,0 mm sont affichées sur l’écran 1).

ERREUR 6

Dans la version 2, une nouvelle erreur a été introduite (Er6) où la machine détecte automatiquement le manque de phase d’une certaine installation électrique et alerte l’opérateur.

Ce sont les principales caractéristiques que l’utilisateur doit prendre en compte dans ses soudures. De plus, la machine a été améliorée et optimisée en interne, notamment dans le module haute fréquence et dans le module de contrôle.

Comparatif des postes de soudage Electrex MIG/MAG

Electrex a plusieurs et différentes options en ce qui concerne les postes de soudage MIG/MAG : source de puissance conventionnelle ou inverter ? ? Commande électronique ou par commutateurs ? Standard ou pulsé ? Et nous pourrions continuer avec plus d’options. Dans cet article, nous essayons de clarifier les différentes gammes de postes à souder Electrex MIG/MAG : DIGIT II, SYNERGIC II, LTRONIC SYNERGIC, MULTI BASIC et MULTI PULSE.

La différence la plus frappante est le type de source de puissance. . Les lignes DIGIT II, SYNERGIC II et LTRONIC SYNERGIC sont à transformateur et les lignes MULTI BASIC et MULTI PULSE sont à technologie onduleur. . Ceux à base de transformateur leur permettent d’être plus accessibles en termes de prix d’achat, mais en même temps d’avoir plus de poids et de volume, tandis que les onduleurs permettent une meilleure consommation d’énergie, un faible poids et une conception compacte.

Concernant le contrôle, sur les DIGIT II et SYNERGIC II la régulation de la tension de soudage s’effectue par des commutateurs, et la régulation est pas à pas. Sur LTRONIC SYNERGIC, la tension de soudage est régulée par des thyristors, permettant un réglage en continu. Enfin, sur MULTI BASIC et MULTI PULSE, tout comme LTRONIC SYNERGIC, la régulation s’effectue électroniquement, mais ceux-ci par modulation de la commutation des transistors. Cela permet un arc de soudage plus stable et plus précis.

Les postes à souder DIGIT II, SYNERGIC II et LTRONIC SYNERGIC n’autorisent qu’un seul procédé de soudage, c’est-à-dire qu’ils n’autorisent que le soudage MIG/MAG. Comme leur nom l’indique, MULTI BASIC et MULTI PULSE permettent, en plus du procédé MIG/MAG, le soudage avec électrode enrobée (MMA) et le soudage TIG (avec allumage par contact). Par conséquent, ils sont multiprocessus.

SYNERGIC II, LTRONIC SYNERGIC et MULTI PULSE permettent de souder en utilisant des programmes synergiques, c’est-à-dire des programmes de soudage ajustés en usine et optimisés pour différents métaux tels que l’acier, l’inox et l’aluminium.

En ce qui concerne le soudage MIG/MAG pulsé, seule la gamme MULTI PULSE propose ce type de soudage, qui est une variante du MIG/MAG, permettant le soudage de tôles fines, quasiment sans projections et sans soudure hors position.

Découvrez nos gammes de postes de soudage MIG/MAG :

Questions de base avant d’acheter une machine à souder

Quel est le matériel à souder ?

En plus de votre expérience ou de votre facilité d’apprentissage pour chaque procédé de soudage, le métal à souder influencera beaucoup sur la machine à souder à acheter, car chaque machine ne présentera que des procédés de soudage spécifiques*.

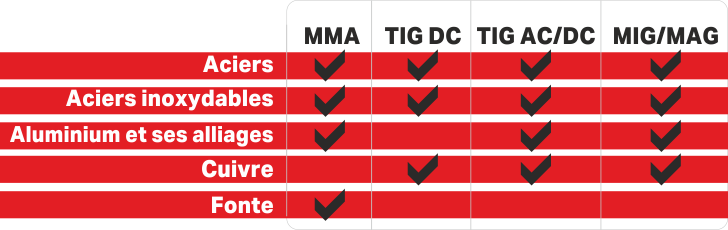

Voici un tableau des métaux à souder et des procédés de soudage respectifs que vous pouvez utiliser :

Au sein du TIG, on distingue les variantes TIG DC et TIG AC/DC, car il n’est possible de souder l’aluminium et autres alliages légers qu’avec la variante TIG AC (TIG en courant alternatif).

*Remarque : il existe des machines avec plusieurs procédés de soudage disponibles. Ce sont les machines que l’on appelle multi-process.

Alimentation électrique de la machine ?

Pour acheter une machine à souder, vous devez savoir quel type de tension d’alimentation est disponible à l’endroit où vous allez souder. Si vous faites du bricolage à la maison, vous n’aurez probablement que de l’électricité monophasée. S’il s’agit d’une entreprise, vous aurez également l’option de tension triphasée (généralement 380 ou 400V). Soyez prudent lorsque vous achetez sur des sites étrangers, car il existe des machines préparées pour d’autres tensions qui ne sont pas disponibles dans votre pays.

Endroit où l’on va souder ?

Cela peut sembler un aspect secondaire, mais l’endroit où vous allez souder est très important lors du choix de votre poste à souder. Par exemple, si vous vous trouvez à l’extérieur, dans un endroit exposé au vent, les meilleures options sont les machines à souder MMA (par électrode enrobée). Dans ce procédé de soudage, contrairement au MIG et au TIG, l’électrode a déjà une protection contre les gaz dans son revêtement afin que le vent ne compromette pas la qualité de vos soudures.

L’endroit où vous allez souder peut également influencer le type de design de la machine à souder. Pour souder dans un endroit où il y a des obstacles (par exemple, un atelier de construction navale ou un ouvrage de génie civil), votre machine doit avoir une portabilité et une mobilité, permettant au soudeur de la transporter d’un endroit à l’autre. Dans ce cas, en plus des machines compactes et légères, les machines MIG/MAG avec un alimentateur séparé sont de bonnes options.

Cordons de soudure longs ou courts ? Matières épaisses ou fines ?

La longueur de vos soudures et l’épaisseur des métaux à souder influenceront la plage de courant et le facteur de marche de votre poste à souder. La plage de courant dépendra de l’épaisseur du métal à souder, donc plus elle est épaisse, plus la machine à souder devra avoir de puissance. Le facteur de marche de la machine comprend la durée pendant laquelle elle soudera à un ampérage ou à un courant de soudage donnés. Par exemple : si les spécifications de la machine indiquent que le courant de soudage est de 200A – 60 % et 160A – 100 %, cela signifie que la machine à souder soudera 6 minutes d’affilée avec un courant de soudage de 200 ampères et avec un courant de 160 ampères peut travailler en continu. Passé ce délai de 6 minutes, la machine va probablement enclencher la protection thermique donc il faudra la laisser refroidir. La gamme de courant et ses facteurs de marche doivent être pris en compte et constituent une bonne comparaison entre les différentes marques de machines à souder.

Prix de la machine ?

Le budget dont vous disposez pour votre nouvelle machine à souder est une question subjective et ne dépend plus des facteurs décrits ci-dessus. Souvenez-vous que le service après-vente, la durabilité de la machine et les résultats de soudage doivent également être pris en compte et qu’ils demandent souvent des investissements plus importants, mais qui rentabilisent sur le long terme.

Soudage TIG pulsé

Le soudage TIG pulsé est une variante du procédé TIG qui consiste à faire osciller le courant de soudage entre deux niveaux – pic et base. Bien que cette variante existe depuis plusieurs années, de nos jours, avec les technologies électroniques de contrôle de puissance, nous pouvons atteindre une fréquence de pulsé (pulses par seconde) beaucoup plus élevées que celles d’une machine dotée de la technologie conventionnelle. Pour cela, il est nécessaire un appareil possédant la fonction Tig pulsé, présente dans toute la gamme ELECTREX TP (163, 203, 223, 253, 323, 403, 503 DC ou AC/DC).

AVANTAGES DU TIG PULSÉ

Ce procédé permet d’augmenter la qualité du soudage et de réduire les coûts par l’obtention d’arcs plus concentrés, ou plus larges, contrôle de la température du bain, soudage avec plus ou moins de pénétration, ou même reproduire plus facilement l’effet « vague ».

Il permet également :

- moins d’induction de chaleur sur la pièce, évitant ainsi les déformations due à la température.

- un arc plus concentré qui permet une plus grande pénétration.

- la possibilité de souder en simultané des tôles de différentes épaisseurs.

- plus de contrôle sur le bain de soudage.

RÉGLAGE DES PARAMÈTRES DE TIG PULSÉ

Prenons l’exemple de Electrex TP 323 pour le réglage des paramètres en pulsé et de ses conséquences dans le processus de soudage.

Une fois le processus de soudage TIG en mode pulsé sélectionné, il existe 4 paramètres spécifiques qui peuvent être régulés en TIG pulsé:

Courant principal (Ampères), courant de base (Ampères), fréquence de pulsation (Hz) et le rapport entre courant de pic / temps de courant de base (%).

Le courant principal ou courant de pic est le courant avec l’intensité la plus élevée, tandis que le courant de base est le courant dont l’intensité est la plus faible. Le courant de soudage s’obtient par la moyenne des deux niveaux.

La fréquence du pulsé est représente par le nombre de cycles par seconde, allant de 0,5 à 200 cycles par seconde.

Une fréquence de pulsations supérieure correspond à un arc plus concentré, ce qui produit des cordons plus étroits et réduit la zone affectée par la chaleur.

La cadence de l’effet « vague » sera également proportionnelle à la fréquence du pulsé, ainsi il sera possible d’obtenir un cordon lisse avec une fréquence de pulsé très élevée.

Enfin, il est possible de régler le temps ou la longueur du pulsé dans les 2 niveaux de courant, les effets de la longueur du pulsé étant identiques à la fréquence du pulsé.

Plus le temps en courant principal est réduit, moins nous avons d’apport calorifique, mais plus de pénétration, et des cordons plus étroits.

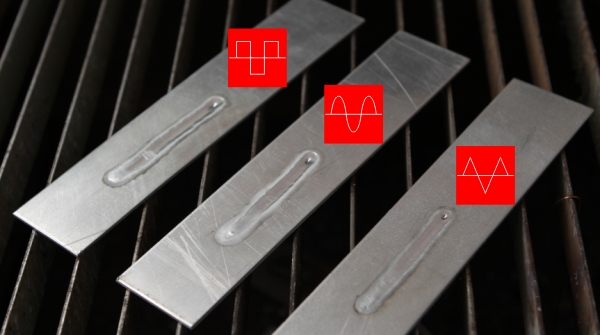

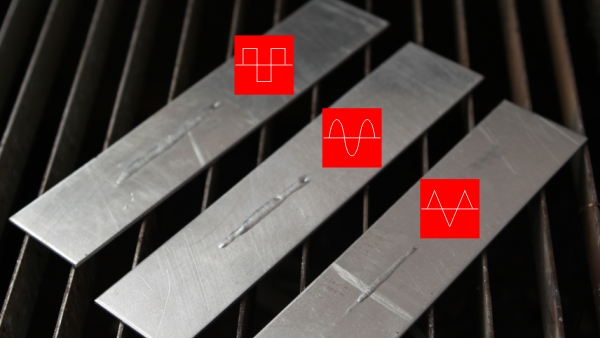

Formes d’Onde en AC

Les anciennes machines TIG avec technologie conventionnelle utilisaient la forme d’onde sinusoïdale en soudage TIG en courant alternatif (AC). De nos jours, les nouvelles sources de puissance inverter TIG AC/DC permettent la sélection de différentes formes d’onde en soudage TIG en courant alternatif (AC). Cette sélection, sans changer les autres paramètres de soudage, permet de modifier les caractéristiques de l’arc, du cordon, et de l’effet nettoyage/pénétration.

Onde carrée:

Soudage d’alliages légers avec plus de pénétration sur des plaques épaisses. Elle forme un arc « plus fort », donc plus rugueux et bruyant, où il existe un transfert de chaleur plus fort. Elle forme un cordon plus large et plus épais.

Onde sinusoïdale:

Elle est utilisée dans la plupart des applications.

L’arc est plus léger et plus silencieux qu’avec l’onde carrée.

Onde triangulaire:

Soudage de fines plaques avec peu de transfert d’énergie et donc moins de pénétration. Elle réduit la distorsion des pièces et permet une solidification rapide du bain de soudage. Elle est particulièrement recommandée pour l’aluminium de faible épaisseur.

Inspection Visuelle de Soudage

Il existe de nombreuses manières d’inspecter une soudure, mais la plus simple et la plus pratique de le faire, est l’inspection visuelle. Elle est classifiée comme une inspection non-destructive, dans la mesure où elle permet d’observer uniquement ce qui se passe à la superficie à vue d’œil ou à l’aide d’une loupe. Il existe d’autres techniques comme l’essai radiographique ou l’essai par ultrasons, qui doivent faire partie des procédés de qualité. Le cordon de soudage, son aspect et sa forme, est l’un des principaux indicateurs de défaut dans la soudure, mais pas le seul: la zone affectée thermiquement, la présence de projections, de fissures ou de déformations sur la pièce de travail, constituent également des indicateurs de qualité de soudage. Les défauts les plus communs dans un joint de soudure peuvent être dus aux causes suivantes:

Manque de pénétration

– courant ou vitesse de soudage trop bas

– ouverture excessive du joint

– chanfrein inadapté

– grande épaisseur de la pièce de travail

– grande distance entre l’électrode et la pièce de travail

– position ou mouvement de l’électrode inappropriés

– diamètre de l’électrode inappropriés

Morsure:

– courant ou vitesse de soudage trop élevés

Préparation incorrecte du joint:

– chanfrein inadapté

– les pièces sont désalignées

Fissures:

– Cratères sur la fin de la soudure

– type d’électrode inapproprié

– électrode humide

– grande épaisseur de la pièce de travail

– chanfrein incorrect

Excès d’éclaboussures:

– courant de soudage trop élevé

– grande distance entre l’électrode et la pièce de travail

– pièce sale – électrode humide

Inclusion de résidus:

– résidus non retirés lors de passes ou de changement d’électrodes

– position ou angle des électrodes inappropriés

– diamètre de l’électrode trop élevé ou chanfrein trop étroit

Porosité:

– pièce sale, rouillée, ou humide

– courant de soudage incorrect

– vitesse de soudage élevée

– grande distance entre l’électrode et la pièce de travail

– électrode humide

Distorsion de contraction et angulaire:

– courant ou vitesse de soudage trop élevés