Categoría: Artigos Técnicos

La Importancia de los Hilos y Flujos en la Soldadura por Arco Sumergido (SAW)

La soldadura por arco sumergido (Submerged Arc Welding – SAW) se utiliza ampliamente en aplicaciones industriales que requieren alta productividad, calidad constante y eficiencia. En este proceso, los consumibles, como los hilos y los flujos, desempeñan un papel esencial para garantizar los resultados deseados. En este artículo, exploramos las características y la importancia de estos componentes, así como cómo pueden optimizarse para diferentes aplicaciones.

El Papel de los Hilos en la SAW

Los hilos utilizados en la soldadura por arco sumergido son responsables de la deposición de metal de soldadura y la formación del cordón. Están disponibles en diferentes tipos y composiciones químicas, que deben seleccionarse de acuerdo con el material base y las especificaciones del proyecto.

Tipos de Hilos Más Comunes:

- Hilos de Acero al Carbono: Utilizados para soldar materiales comunes, como acero estructural y tuberías.

- Hilos de Acero Inoxidable: Ideales para aplicaciones que requieren resistencia a la corrosión y altas temperaturas.

- Hilos de Baja Aleación: Recomendados para soldaduras en condiciones extremas, como ambientes fríos o con altas exigencias mecánicas.

Factores a Considerar en la Selección del Hilo:

- Compatibilidad con el Material Base: ALa composición química debe garantizar una soldadura uniforme y resistente.

- Diámetro del Hilo: Dependiendo del espesor del material a soldar y de los parámetros de soldadura.

- Requisitos de Rendimiento: Propiedades como resistencia a las fisuras, ductilidad y acabado superficial.

La Función Crítica del Flujo en la SAW

El flujo es un material granular que cubre el arco eléctrico y el baño de fusión durante la soldadura, ofreciendo protección contra contaminantes externos e influyendo directamente en la calidad del cordón de soldadura.

Beneficios del Flujo:

- Protección del Baño de Fusión: Evita la formación de porosidad y mejora la integridad de la soldadura.

- Estabilidad del Arco: Garantiza un proceso consistente y reduce las salpicaduras.

- Ajuste de la Composición Química: Puede añadir elementos al cordón de soldadura para cumplir con las especificaciones técnicas.

La Sinergia Entre el Hilo y el Flujo

Para lograr los mejores resultados, la combinación entre el hilo y el flujo debe seleccionarse cuidadosamente. Algunos flujos están desarrollados específicamente para trabajar con ciertos tipos de hilo, maximizando la productividad y garantizando propiedades mecánicas y metalúrgicas óptimas.

Avances Tecnológicos y Sostenibilidad

Con un enfoque creciente en la sostenibilidad y la eficiencia, los fabricantes de hilos y flujos han invertido en soluciones que reducen el desperdicio y el impacto ambiental. Por ejemplo:

- Flujos reciclables: Reducen el consumo de materiales.

- Hilos de alta eficiencia: Minimiza el consumo de energía.

El Compromiso de Electrex

En Electrex, ofrecemos una gama completa de hilos y flujos para soldadura por arco sumergido, diseñados para satisfacer las demandas de los mercados más exigentes. Trabajamos con nuestros clientes para identificar las mejores soluciones para cada aplicación, garantizando calidad, eficiencia y rendimiento

Conclusión

Los hilos y los flujos son componentes críticos para el éxito de la soldadura por arco sumergido Con la selección adecuada y el apoyo de especialistas, es posible optimizar los procesos, aumentar la productividad y garantizar soldaduras de alta calidad. ¡Póngase en contacto con Electrex y descubra cómo podemos contribuir al éxito de su próximo proyecto de arco sumergido!

Descubra nuestra oferta de consumibles de soldadura, donde encontrará nuestra gama de hilo y flujo para soldadura por arco sumergido haciendo clic aquí.

¿Qué hay de nuevo en la versión 2 de las TP AC/DC?

Las nuevas máquinas de soldadura TIG AC/DC versión 2 están mejoradas y equipadas con varias funciones nuevas. Este artículo describe las novedades de la versión 2 en comparación con la versión 1 y lo guía a través de algunos ajustes importantes que debe realizar para obtener una mejor experiencia con estas máquinas.

Nuevas funciones:

DYNAMICS

Esta función ha estado disponible en la serie TP DC y ahora también está disponible en la versión 2 de TP AC/DC. En la soldadura TIG, permite una entrega de térmica constante y, en ciertos casos, puede ser una ayuda para los soldadores que no tienen una “mano” entrenada. Puedes ver una demostración de esta característica en este video:

MMA PULSADO

Disponible también en la serie TP DC y ahora en la versión 2 TP AC/DC, en esta función la corriente oscila entre dos valores (corriente de pico y corriente de base). Las aplicaciones para este tipo de soldadura con electrodos revestidos varían, desde soldadura vertical hasta el techo hasta menos deformación en placas delgadas, mayor control del arco y mejor soldadura en placas con gap.

TIG SPOT

La función TIG SPOT permite la máxima repetibilidad y perfección al realizar puntos con soldadura TIG. Configure su ciclo TIG, el tiempo de punto de 0,1 a 20 segundos y haga puntadas perfectas y uniformes.

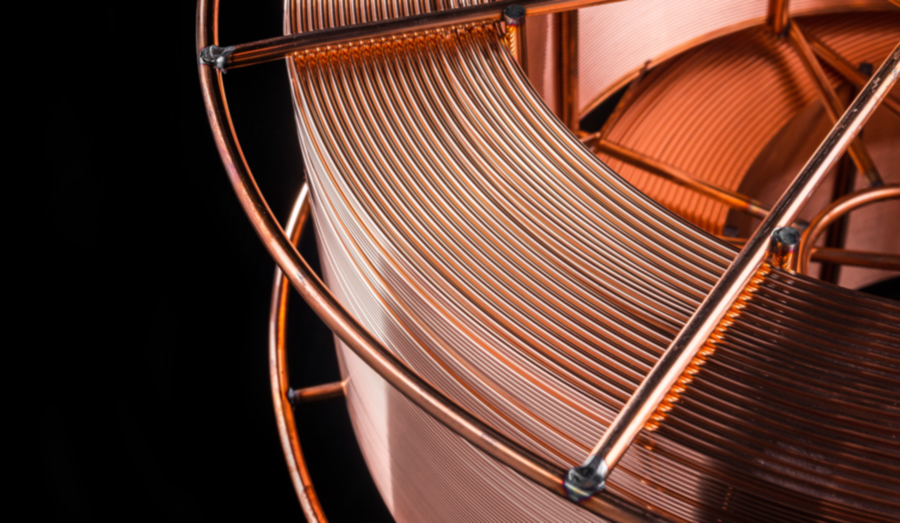

MANUAL PULSE

Cuando la máquina está configurada para 4T y soldadura TIG no pulsada, el operador puede cambiar entre la corriente principal y la corriente base y así sucesivamente presionando y soltando rápidamente el gatillo de la antorcha.

JOBS

La función JOBS, memorias para guardar y repetir sus programas de soldadura, no es nueva en la versión 2, pero ha pasado de 9 memorias disponibles (versión 1) a 20 (versión 2), lo que permite al operador tener más libertad de acción.

CEBADO DE ARCO

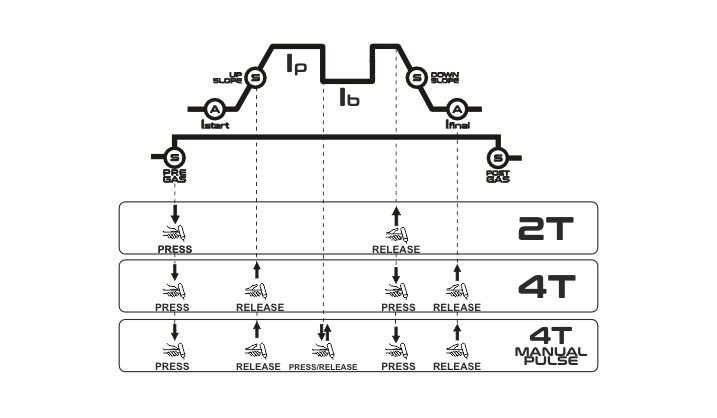

El cebado del arco TIG se ha mejorado en la versión 2. Para optimizar el cebado del arco, el operador deberá definir el espesor del electrodo de tungsteno por adelantado. Es una regulación importante que afectará en gran medida la calidad del trabajo de soldadura. Por ello, transcribimos una parte del manual de instrucciones:

– Presione el botón 3 durante 2 segundos hasta que la pantalla 2 muestre dIA. Gire el botón 3 para seleccionar el diámetro de electrodo de tungsteno apropiado (los valores 1,0, 1,6, 2,4, 3,2 o 4,0 mm se muestran en la pantalla 1).

ERROR 6

En la versión 2 se introdujo un nuevo error (Er6) donde la máquina detecta automáticamente la falta de fase de una determinada instalación eléctrica y alerta al operador.

Estas son las principales características que el usuario debe tener en cuenta en sus soldaduras. Además, la máquina ha sido mejorada y optimizada internamente, concretamente en el módulo de alta frecuencia y en el módulo de control.

Comparación de máquinas de soldadura Electrex MIG/MAG

Electrex tiene varias y diferentes opciones cuando se trata de máquinas de soldadura MIG/MAG: ¿fuente de potencia inverter o convencional? ¿Control electrónico o por conmutadores? ¿Estándar o pulsada? Y podríamos seguir con más opciones. En este artículo tratamos de aclarar las diferentes líneas de máquinas de soldar Electrex MIG/MAG: DIGIT II, SYNERGIC II, LTRONIC SYNERGIC, MULTI BASIC y MULTI PULSE.

La diferencia más llamativa es el tipo de fuente de potencia. Las líneas DIGIT II, SYNERGIC II y LTRONIC SYNERGIC están basadas en transformador y las líneas MULTI BASIC y MULTI PULSE son con tecnología inverter. Los basados en transformadores permiten que sean más accesibles en términos de precio de compra, pero al mismo tiempo tienen más peso y volumen, mientras que las inverter permiten un mejor consumo de energía, bajo peso y diseño compacto.

En cuanto al control, en el DIGIT II y SYNERGIC II la regulación de la tensión de soldadura se realiza mediante conmutadores, es decir, la regulación es escalonada. En LTRONIC SYNERGIC, la tensión de soldadura está regulada por tiristores, lo que permite un ajuste continuo. Finalmente, en MULTI BASIC y MULTI PULSE, al igual que LTRONIC SYNERGIC, la regulación se realiza de forma electrónica, pero estas mediante modulación de la conmutación de los transistores. Esto permite un arco de soldadura más estable y preciso.

Las máquinas de soldar DIGIT II, SYNERGIC II y LTRONIC SYNERGIC solo permiten un proceso de soldadura, es decir, solo permiten la soldadura MIG/MAG. Como su nombre lo indica, MULTI BASIC y MULTI PULSE permiten soldar, además del proceso MIG/MAG, la soldadura con electrodo revestido (MMA) y la soldadura TIG (con cebado por contacto). Por lo tanto, son multiproceso.

SYNERGIC II, LTRONIC SYNERGIC y MULTI PULSE permiten soldar mediante programas sinérgicos, es decir, programas de soldadura ajustados en fábrica y optimizados para diferentes metales como acero, acero inoxidable y aluminio.

En cuanto a la soldadura MIG/MAG pulsada, solo la línea MULTI PULSE ofrece este tipo de soldadura, que es una variante de MIG/MAG, que permite la soldadura de chapa fina, casi sin proyecciones y fuera de posición.

Descubra nuestras líneas de máquinas de soldadura MIG/MAG:

Preguntas básicas antes de comprar una máquina de soldadura

¿Qué material a soldar?

Además de su experiencia o facilidad de aprendizaje para cada proceso de soldadura, el metal a soldar afectará en gran medida la máquina de soldadura que comprará, ya que cada máquina solo tendrá disponibles procesos de soldadura específicos *.

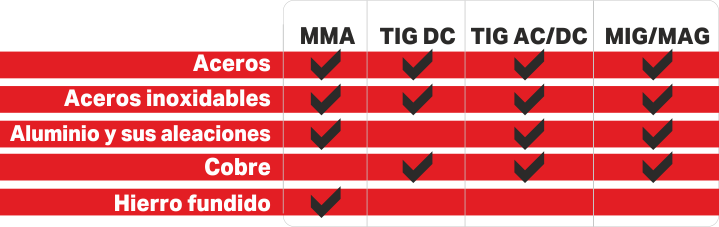

Aquí hay una tabla de los metales a soldar y los respectivos procesos de soldadura que puede utilizar:

Dentro del TIG, distinguimos las variantes TIG DC y TIG AC/DC, porque solo es posible soldar aluminio y otras aleaciones ligeras con la variante TIG AC (TIG en corriente alterna).

* Nota: hay máquinas con más de un proceso de soldadura disponibles. Estas son las llamadas multiproceso.

¿Tensión de alimentación de la máquina?

Para comprar una máquina de soldar, necesita saber qué tipo de voltaje es suministrada donde va a soldar. Si realiza trabajos de bricolaje en casa, probablemente solo tendrá electricidad monofásica. Si es en una empresa, también tendrá la opción de voltaje trifásico (generalmente 380 o 400V). Tenga cuidado al comprar en sitios extranjeros, ya que hay máquinas preparadas para otros voltajes que no están disponibles en su país.

¿Dónde va a soldar?

Puede parecer un aspecto secundario, pero el local donde va a soldar es muy importante a la hora de elegir su máquina de soldar. Por ejemplo, si va al aire libre, en un lugar sujeto a viento, las mejores opciones son las máquinas de soldar MMA (por electrodo revestido). En este proceso de soldadura, a diferencia de MIG y TIG, el electrodo ya tiene protección de gas en su revestimiento para que el viento no comprometa la calidad de sus soldaduras.

El lugar donde va a soldar también puede influir en el tipo de diseño de la máquina de soldar. Para soldar en un lugar donde hay obstáculos (por ejemplo, un taller de construcción naval o una obra de construcción civil), su máquina debe tener portabilidad y movilidad, permitiendo que el soldador el transporte de un lugar a otro. En este caso, además de las máquinas compactas y ligeras, las máquinas MIG/MAG con un alimentador separado son buenas opciones.

¿Cordones de soldadura largos o cortos? ¿Materiales gruesos o delgados?

La longitud de sus soldaduras y el espesor de los metales que se soldarán influirán en el rango de corriente y el factor de servicio que tendrá su máquina de soldar. El rango de corriente dependerá del espesor del metal a soldar, por lo que cuanto más grueso sea, más potencia tendrá que tener la máquina de soldar. El factor de servicio de la máquina comprende cuánto tiempo estará soldando a un amperaje o corriente de soldadura determinados. Por ejemplo: si las especificaciones de la máquina establecen que la corriente de soldadura es 200A – 60% y 160A – 100%, significa que la máquina soldará 6 minutos seguidos con una corriente de soldadura de 200 Amperes y con una corriente de 160 amperios puede ejecutar continuamente. Pasado este tiempo de 6 minutos, la máquina probablemente encenderá la protección térmica por lo que tendrás que dejar que se enfríe. El rango actual y sus factores de servicio deben tenerse en cuenta y son una buena comparación entre diferentes marcas de máquinas de soldar.

¿Precio de la máquina?

El presupuesto que tiene disponible para su nueva máquina de soldar es un asunto subjetivo y ya no depende de los factores descritos anteriormente. Recuerde que el servicio postventa, la durabilidad de la máquina y los resultados de la soldadura también deben tenerse en cuenta y que, a menudo, requieren mayores inversiones, que se amortizan a largo plazo.

Soldadura TIG pulsado

La soldadura TIG por arco pulsado es una variación del proceso TIG, que hace cambiar la corriente de soldadura entre dos niveles – la corriente de pico y la corriente de base. Aunque esta variante existió durante varios años, hoy en día con las tecnologías de control de potencia electrónica podemos lograr pulsos por segundo (frecuencia de impulsos) muy superiores a los de una máquina con tecnología convencional. Para esto, necesitamos una máquina inverter con Tig pulsado tal como tal como toda a gama Electrex TP (163, 203, 223, 253, 323, 403, 503 DC o AC/DC).

BENEFICIOS DEL TIG PULSADO

Esto proceso permite aumentar la calidad de las soldaduras, reducir los costes del proceso, obteniendo arcos más concentrados o más largos, controlar la temperatura del baño, soldar con menos o más penetración o mismo reproducir el efecto de la espiga más fácilmente.

Además, permite:

- un menor inducción de calor a la pieza originando menor deformación por temperatura.

- un arco más concentrado que permite una mayor penetración.

- la posibilidad de soldar simultáneamente placas de diferentes espesores.

- mejor control sobre el baño de soldadura.

AJUSTE DE LOS PARÁMETROS DEL TIG PULSADO

Tomemos el ejemplo de Electrex TP 323, para la regulación de los parámetros de pulsado y sus consecuencias en el proceso de soldadura.

Después de elegir el proceso de soldadura TIG y modo pulsado, hay que seleccionar 4 parámetros que pueden regular el TIG pulsado:

Corriente Principal (Amperios), la corriente de base (Ampere), frecuencia de pulso (Hz) y el coeficiente de tiempo de corriente de pico / corriente de base (%).

La principal corriente principal o de pico es la de mayor intensidad, mientras que la corriente de base es la corriente a una intensidad menor. El valor de la corriente de soldadura será la media de los dos niveles.

La frecuencia de pulsado está representada por el número de ciclos por segundo entre 0,5 y 200 ciclos por segundo.

Con una frecuencia de pulso más alto, el arco se vuelve más estrecho y concentrado, produciendo cordones más estrechos y la reducción de la zona afectada por el calor.

En cuanto al efecto de la espina de pescado, una mayor frecuencia de impulsos va a producir capas de espiga más cerca uno del otro, se reduce a la frecuencia de pulsación de las capas será más distantes unos de otros. También podemos seguir adelante con una frecuencia muy alta pulsado un cordón plano.

Finalmente, podemos ajustar la longitud del pulsado en los dos niveles de corriente y los efectos de la longitud de pulso son idénticos a la frecuencia de pulsado.

Cuanto menos tiempo la corriente principal, menos la entrada de calor, más penetración y cordones más estrechos.

Formas de onda en AC

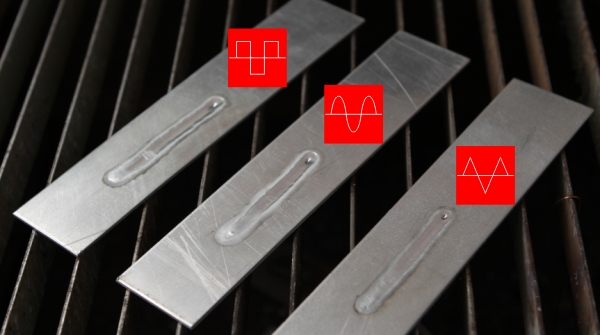

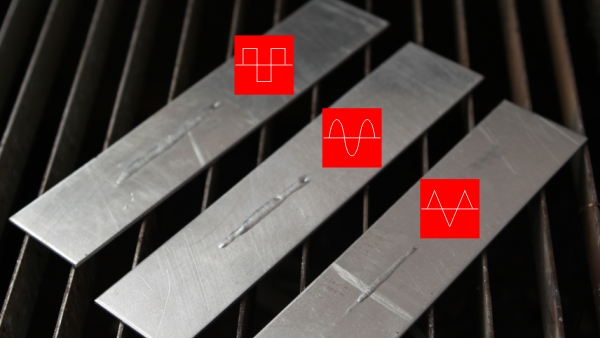

Las máquinas TIG con tecnología convencional que utilisavan la forma de onda sinusoidal en la soldadura TIG en corriente alterna (AC). Hoy en día, las nuevas fuentes de energía inverter TIG AC/DC permite la selección de diferentes formas de onda en la soldadura TIG en corriente alterna (AC). Esta selección, sin cambiar otros parámetros de soldadura, permite cambiar las características del arco, del cordón y del efecto limpieza / penetración.

Onda cuadrada:

Soldadura de aleaciones ligeras con una mayor penetración en placas gruesas. Forma una arco «más fuerte», y por lo tanto, más áspero y ruidoso, donde hay una mayor transferencia de calor. Formar un cordón más ancho y más grueso.

Onda sinusoidal:

Se utiliza en la mayoría de las aplicaciones.

El arco es más suave y más silencioso que lo de la onda cuadrada.

Onda triangular:

Soldadura de placas delgadas con poca transferencia de energía y por lo tanto menos penetración. Reduce la distorsión de las piezas y permite una rápida solidificación del baño de soldadura. Se recomienda especialmente para el espesor delgado de aluminio.

Inspección Visual Soldadura

Hay muchas maneras de inspeccionar una soldadura, pero uno de los más sencillos, prácticos de hacer, es la inspección visual. Se trata ciertamente de una inspección no destructiva, que permite controlar lo que está sucediendo en la superficie a simple vista o a través de una lupa. Hay otras técnicas como la prueba radiográfica o las pruebas de ultrasonido, que deben hacer parte de los procedimientos de calidad. El cordón de soldadura, su forma y la forma, es un indicador importante de defecto en una soldadura, pero no lo única: la zona afectada por el calor, la presencia de proyecciones, grietas o deformaciones en la pieza de trabajo, entre otros también son indicadores de la calidad de la soldadura. Los defectos más comunes en una junta de soldada pueden ser debidos a los siguientes factores:

Penetración insuficiente

– corriente o velocidad de soldeo muy bajas

– Separación de los bordes excesiva

– chaflán inapropiado

– grande espesor de la pieza de trabajo

– distancia excesiva entre el electrodo y la pieza de trabajo

– Posición o el movimiento del electrodo inadecuados

– Diámetro de electrodo inadecuado

Mordeduras:

– corriente o velocidad de soldeo muy elevadas

Preparación incorrecta de la unión:

– chaflán inapropiado

– las piezas a soldar están desalineadas

Grietas:

– Cráteres en el final del soldeo

– Tipo incorrecto de electrodo

– Electrodo húmedo

– Gran espesor de la pieza de trabajo

– Chaflán incorrecto

Salpicaduras excesivas:

– Corriente de soldeo muy alta

– distancia excesiva entre el electrodo y la pieza de trabajo

– Pieza de trabajo sucia – Electrodo húmedo

Inclusión de escoria:

– Escoria no eliminada durante pases o durante cambio de electrodos

– Posición o ángulo de electrodo inadecuados

– Diámetro de electrodo muy elevado o chaflán muy estrecho

Porosidad:

– Pieza de trabajo sucia, oxidada o mojada

– corriente de soldeo incorrecta

– Velocidad de soldeo excesiva

– Distancia excesiva entre el electrodo y la pieza de trabajo

– Electrodo húmedo

Distorsión de contracción y angular:

– corriente o velocidad de soldeo muy altas