Kategorie: Technische Artikel

PULSIERTES WIG-SCHWEIßEN

Das TIG-Impulslichtbogenschweißen ist eine Variante des TIG-Verfahrens, bei dem der Schweißstrom zwischen zwei Stufen – dem Spitzenstrom und dem Basisstrom – oszilliert. Obwohl diese Variante bereits seit mehreren Jahren existiert, können mit aktuellen Leistungsregelungstechnologien gepulste Frequenzen (Impulse pro Sekunde) erzielt werden, die viel höher sind als die einer herkömmlichen Maschine. Dafür benötigen wir eine Wechselrichtermaschine mit gepulster TIG-Funktion wie die gesamte Electrex TP-Reihe (163, 203, 223, 253, 323, 403, 503 DC oder AC/DC).

VORTEILE DES PULSIERTES WIG-SCHWEIßEN

Dieses Verfahren ermöglicht es, die Schweißqualität zu verbessern, die Prozesskosten zu senken, indem konzentrierte oder breitere Bögen erhalten werden, die Temperatur des Bades zu steuern, mit mehr oder weniger starker Durchdringung zu schweißen oder den Wirbelsäuleneffekt noch einfacher zu reproduzieren.

Darüber hinaus ermöglicht es:

- Geringere Wärmeeinwirkung auf das Teil, was zu einer geringeren Verformung aufgrund der Temperatur führt.

- Ein konzentrierterer Lichtbogen, dass ein besseres Eindringen ermöglicht.

- die Möglichkeit, platten unterschiedlicher dicke gleichzeitig zu schweißen.

- bessere Kontrolle über das Schweißbad.

EINSTELLEN DER PULSIERTEN TIG-PARAMETER

Nehmen Sie das Beispiel der Regelung der Impulsparameter des Modells Electrex TP 323 und deren Auswirkungen auf den Schweißprozess.

Nach der Auswahl des TIG-Impulsschweißverfahrens können wir vier spezifische Parameter einstellen:

Hauptstrom, Basisstrom, Pulsfrequenz (Hz) und Spitzenstromzeit/Basisstromzeit-Verhältnis (%).

Der Haupt- oder Spitzenstrom ist der höchste, während der Basisstrom der niedrigste ist. Der erhaltene Schweißstrom ist der Durchschnitt der beiden Niveaus.

Die Pulsfrequenz wird durch die Anzahl der Zyklen pro Sekunde zwischen 0,5 und 200 Zyklen pro Sekunde dargestellt.

Eine höhere Pulsfrequenz entspricht einem stärker konzentrierten Lichtbogen, der schmalere Stränge erzeugt und den thermisch betroffenen Bereich verkleinert.

Die Trittfrequenz des Wirbelsäuleneffekts ist auch proportional zur Pulsfrequenz und eine glatte Schnur kann auch mit einer sehr hohen Pulsfrequenz erhalten werden.

Schließlich kann die Impulszeit oder -länge auf den beiden Strompegeln eingestellt werden, wobei die Auswirkungen der Impulslänge mit der Impulsfrequenz identisch sind.

Je kürzer die Hauptstromzeit ist, desto geringer ist die Wärmeinduktion, desto größer ist die Penetration und desto schmaler werden die Stränge.

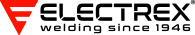

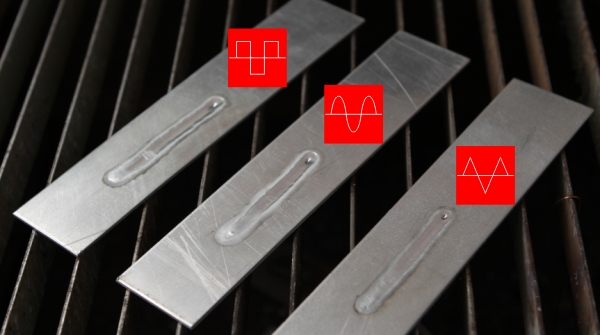

WELLENFORMEN IN AC

Die alten TIG-Maschinen mit herkömmlicher Technologie verwendeten die Sinuswellenform beim Wechselstrom-TIG-Schweißen (AC). Heutzutage ermöglichen die neuen TIG-Wechselrichter-Stromquellen die Auswahl verschiedener Wellenformen beim Wechselstrom-TIG-Schweißen (AC). Diese Auswahl ermöglicht es, ohne Änderung anderer Schweißparameter, die Eigenschaften des Lichtbogens, der Naht und den Reinigungs- / Penetrationseffekt zu ändern.

Rechteckwelle:

Leichtmetallschweißen mit größerem Eindringen in dicke Bleche. Es bildet einen „stärkeren“ Lichtbogen, daher rauer und geräuschvoller, wo es mehr Wärmeübertragung gibt. Es bildet sich eine breitere und dickere Naht.

Sinuswelle:

Wird in den meisten Anwendungen verwendet.

Der Lichtbogen ist weicher und rauschfreier als die Rechteckwelle.

Dreieckwelle:

Dünnblechschweißen mit geringer Energieübertragung und damit geringerer Durchdringung. Es reduziert den Verzug der Teile und ermöglicht ein schnelles Erstarren des Schweißbades. Wird besonders für dünnes Aluminium empfohlen.

VISUELLE SCHWEIßNAHTPRÜFUNG

Es gibt viele Möglichkeiten, eine Schweißnaht zu prüfen. Die einfachste und praktischste ist die Sichtprüfung. Es handelt sich natürlich um eine zerstörungsfreie Inspektion, die nur eine oberflächliche Betrachtung mit bloßem Auge oder durch eine Lupe ermöglicht. Es gibt andere ausgefeiltere Techniken wie Röntgen- oder Ultraschalltests, die normalerweise Teil von Qualitätsverfahren sind. Das Aussehen und die Form der Schweißnaht sind die Hauptindikatoren für Fehler beim Schweißen, aber nicht die einzigen: Der thermisch betroffene Bereich, das Vorhandensein von Vorsprüngen, Rissen oder Verwerfungen im geschweißten Teil sind auch Indikatoren für die Qualität des Schweißens. Die häufigsten Fehler in einer Schweißverbindung können auf folgende Faktoren zurückzuführen sein:

Fehlende Penetration

– Strom oder Schweißgeschwindigkeit zu niedrig

– Übermäßige Öffnung der Verbindung

– Unzureichende Fase

– große Werkstückdicke

– zu großer Abstand zwischen Elektrode und Werkstück

– falsche Elektrodenposition oder Bewegung

– Unzureichender Elektrodendurchmesser

Wulst:

– Schweißstrom oder -geschwindigkeit zu hoch

Falsche Verbindungsvorbereitung:

– Unzureichende Fase

– Spurfehler der zu schweißenden Teile

Risse:

– Krater am Ende der Schweißnaht

– ungeeigneter Elektrodentyp

– feuchte Elektrode

– große Werkstückdicke

– Falsche Fase

Übermäßige Spritzer:

– sehr hoher Schweißstrom

– großer Abstand zwischen Elektrode und Werkstück

– verschmutzter Teil – feuchte Elektrode

Schlackeneinschluss:

– Schlacke wird bei Durchläufen oder beim Elektrodenwechsel nicht entfernt

– Unzureichende Elektrodenposition oder -winkel

– Elektrodendurchmesser zu hoch oder Fase zu eng

Porosität:

– Schmutziges, rostiges oder feuchtes Teil

– Falscher Schweißstrom

– Hohe Schweißgeschwindigkeit

– zu großer Abstand zwischen Elektrode und Werkstück

– feuchte Elektrode

Kontraktions- und Winkelverzerrung:

– Schweißstrom oder -geschwindigkeit zu hoch