Categoria: Artigos Técnicos

A Importância dos Fios e Fluxos na Soldadura por Arco Submerso (SAW)

A soldadura por arco submerso (Submerged Arc Welding – SAW) é amplamente utilizada em aplicações industriais que exigem alta produtividade, qualidade consistente e eficiência. Neste processo, os consumíveis, como os fios e fluxos, desempenham um papel essencial para garantir os resultados desejados. Neste artigo, exploramos as características e a importância desses componentes, bem como como estes podem ser otimizados para diferentes aplicações.

O Papel dos Fios na SAW

Os fios utilizados na soldadura por arco submerso são responsáveis pela deposição de metal de soldadura e pela formação do cordão. Eles estão disponíveis em diferentes tipos e composições químicas, que devem ser escolhidos de acordo com o material base e as especificações do projeto.

Tipos de Fios Mais Comuns:

- Fios de Aço Carbono: Usados para soldar materiais comuns, como aço estrutural e tubulações.

- Fios de Aço Inoxidável: Ideais para aplicações que requerem resistência à corrosão e altas temperaturas.

- Fios de Baixa Liga: Recomendados para soldaduras em condições extremas, como ambientes frios ou com altas exigências mecânicas.

Fatores a Considerar na Escolha do Fio:

- Compatibilidade com o Material Base: A composição química deve garantir uma solda uniforme e resistente.

- Diâmetro do Fio: Dependendo da espessura do material a ser soldado e dos parâmetros de soldadura.

- Requisitos de Desempenho: Propriedades como resistência à trinca, ductilidade e acabamento superficial.

A Função Crítica do Fluxo na SAW

O fluxo é um material granular que cobre o arco elétrico e o banho de fusão durante a soldadura, oferecendo proteção contra contaminações externas e influenciando diretamente a qualidade do cordão de soldadura.

Benefícios do Fluxo:

- Proteção do Banho de Fusão: Evita a formação de porosidade e melhora a integridade da soldadura.

- Estabilidade do Arco: Garante um processo consistente e reduz respingos.

- Ajuste da Composição Química: Pode adicionar elementos ao cordão de soldadura para atender a especificações técnicas.

A Sinergia Entre Fio e Fluxo

Para atingir os melhores resultados, a combinação entre o fio e o fluxo deve ser cuidadosamente selecionada. Alguns fluxos são desenvolvidos para trabalhar especificamente com certos tipos de fio, maximizando a produtividade e garantindo propriedades mecânicas e metalúrgicas ideais.

Avanços Tecnológicos e Sustentabilidade

Com o foco crescente em sustentabilidade e eficiência, os fabricantes de fios e fluxos têm investido em soluções que reduzem o desperdício e o impacto ambiental. Por exemplo:

- Fluxos recicláveis: Reduzem o consumo de materiais.

- Fios de alta eficiência: Minimizam o consumo de energia.

O Compromisso da Electrex

Na Electrex, oferecemos uma linha abrangente de fios e fluxos para soldadura por arco submerso, projetados para atender às necessidades dos mercados mais exigentes. Trabalhamos com os nossos clientes para identificar as melhores soluções para cada aplicação, garantindo qualidade, eficiência e desempenho.

Conclusão

Os fios e fluxos são componentes críticos para o sucesso da soldadura por arco submerso. Com a seleção certa e o suporte de especialistas, é possível otimizar processos, aumentar a produtividade e garantir soldaduras de alta qualidade. Entre em contato com a Electrex e descubra como podemos ajudar no sucesso do seu próximo projeto de soldadura por arco submerso!

Descubra a nossa oferta para consumíveis de soldadura onde pode encontrar a nossa gama de fio e fluxo para soldadura para arco submerso clicando aqui!

O que há de novo nas TP AC/DC versão 2?

As novas máquinas de soldadura TIG AC/DC versão 2 estão melhoradas e equipadas com várias novas funções. Este artigo descreve o que há de novo na versão 2 em comparação com a versão 1 e guia-o para alguns importantes ajustes que deverá efetuar para ter uma melhor experiência com estas máquinas.

Novas funcionalidades:

DYNAMICS

Esta função tem estado disponível na série TP DC e agora também está disponível na versão 2 das TP AC/DC. Em soldadura TIG, permite entrega térmica constante e pode em certos casos ser um auxílio para soldadores que não tenham uma “mão” treinada. Pode ver uma demonstração desta funcionalidade neste vídeo:

MMA PULSADO

Também disponível na série TP DC e agora na versão 2 das TP AC/DC, nesta função, a corrente oscila entre dois valores (corrente de pico e corrente de base). As aplicações deste tipo de soldadura com elétrodo revestido variam, podendo ir desde soldadura verticais ascendentes, ao teto a menos deformação em chapas finas, maior controlo do arco e melhor soldadura em chapas com gap.

TIG SPOT

A função TIG SPOT permite obter a máxima repetibilidade e perfeição na hora de fazer pontos com soldadura TIG. Regule o seu ciclo TIG, o tempo de ponto de 0,1 a 20 segundos e faça pontos perfeitos e homogéneos.

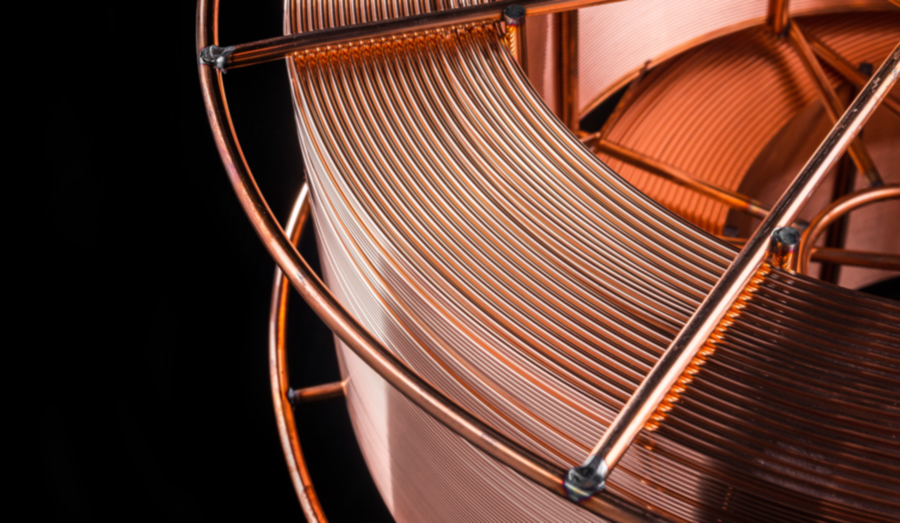

MANUAL PULSE

Quando a máquina está regulada para 4T e soldadura TIG não pulsada, o operador pode mudar entre a corrente principal e a corrente de base e assim sucessivamente, premindo e soltando rapidamente o gatilho da tocha.

JOBS

A função JOBS, memórias para guardar e repetir os seus programas de soldadura, não é uma novidade na versão 2, mas passou de 9 memórias disponíveis (versão 1) para 20 (versão 2), permitindo ao operador ter mais margem de manobra.

IGNIÇÃO DE ARCO

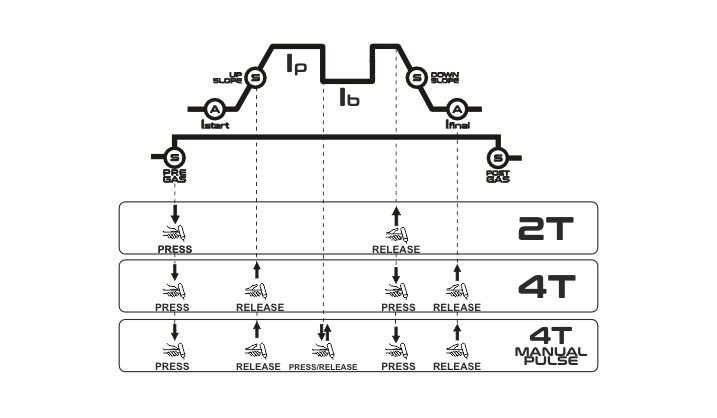

A ignição de arco em TIG foi melhorada na versão 2. Para optimizar a ignição de arco, o operador terá de definir previamente a espessura do elétrodo de tungsténio. É uma importante regulação que afetará bastante a qualidade do trabalho de soldadura. Por isso, transcrevemos uma parte do manual de instruções:

– Pressione por 2 segundos o botão 3 até o display 2 mostrar dIA. Gire o botão 3 para selecionar o diâmetro apropriado do elétrodo de tungsténio (os valores 1,0, 1,6, 2,4, 3,2 ou 4,0 mm são mostrados no display 1).

ERRO 6

Na versão 2, foi introduzido um novo erro (Er6) onde a máquina deteta automaticamente a falta de fase de uma determinada instalação elétrica e alerta o operador.

Estes são as principais funcionalidades que o utilizador deve ter em conta nas suas soldaduras. Para além disto, internamente a máquina foi melhorada e otimizada nomeadamente no módulo de alta-frequência e no módulo de controlo.

Comparativo das máquinas de soldadura MIG/MAG Electrex

A Electrex dispõe de várias e diferentes opções quando se trata de máquinas de soldadura MIG/MAG: Fonte de potência inverter ou convencional? Controlo eletrónico ou por comutadores? Standard ou pulsada? E poderíamos continuar com mais opções. Neste artigo tentamos esclarecer as diferentes linhas das máquinas de soldadura MIG/MAG Electrex: DIGIT II, SYNERGIC II, LTRONIC SYNERGIC, MULTI BASIC e MULTI PULSE.

A diferença mais marcante é o tipo de fonte de potência. As linhas DIGIT II, SYNERGIC II e LTRONIC SYNERGIC são baseadas em transformador e as MULTI BASIC e as MULTI PULSE são de tecnologia inverter. As baseadas em transformador permitem ser mais acessíveis em termos de preço de aquisição, mas ao mesmo tempo têm mais peso e volume, já as inverter permitem um melhor consumo energético, baixo peso e design compacto.

Relativamente ao controlo, nas DIGIT II e as SYNERGIC II a regulação da tensão de soldadura é efetuada por comutadores, sendo que a regulação é escalonada. Nas LTRONIC SYNERGIC a regulação da tensão de soldadura é efetuada por tirístores, permitindo um ajuste contínuo. Finalmente nas MULTI BASIC e nas MULTI PULSE, tal como as LTRONIC SYNERGIC a regulação é efetuada eletronicamente, mas estas através de modulação da comutação dos transístores. Isto permite um arco de soldadura mais estável e preciso.

As máquinas de soldadura DIGIT II, SYNERGIC II e LTRONIC SYNERGIC apenas permitem um processo de soldadura, ou seja, só permitem soldar MIG/MAG. Tal como o nome indica, as MULTI BASIC e as MULTI PULSE permitem soldar, para além do processo MIG/MAG, a soldadura por elétrodo revestido (MMA) e a soldadura TIG (com ignição por contacto). São por isso, multi processo.

As SYNERGIC II, as LTRONIC SYNERGIC e as MULTI PULSE permitem soldar através de programas sinérgicos, ou seja, programas de soldadura ajustados de fábrica e otimizados para diversos metais como aços, aços inoxidáveis e alumínios.

No que respeita à soldadura MIG/MAG pulsada, só a linha MULTI PULSE dispõe este tipo de soldadura, que é uma variante do MIG/MAG, permitindo soldadura de chapas finas, quase sem projeções e soldaduras fora de posição.

Conheça as nossas linhas de máquinas de soldadura MIG/MAG:

Questões Básicas antes de comprar uma Máquina de Soldadura

Qual o material a soldar?

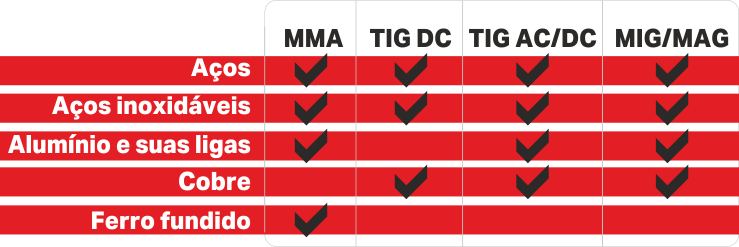

Para além da sua experiência ou facilidade de aprendizagem relativa a cada processo de soldadura, o metal a soldar irá condicionar bastante a máquina de soldadura que irá comprar, pois em cada máquina só estarão disponíveis processos de soldadura específicos*.

Eis um quadro dos metais a soldar e os respetivos processos de soldadura que pode usar:

Distinguimos dentro do TIG as variantes TIG DC e TIG AC/DC, porque só se consegue soldar alumínio e outras ligas leves com a variante TIG AC (TIG em corrente alternada).

* Nota: existem máquinas com mais do que um processo de soldadura disponível. São as chamadas multiprocesso.

Alimentação elétrica da máquina?

Para comprar uma máquina de soldadura, necessita de saber que tipo de tensão de alimentação é que está disponível no local onde vai soldar. Se for para trabalhos de bricolage em casa, provavelmente só terá energia elétrica monofásica. Se for numa empresa, terá também a opção de tensão trifásica (normalmente de 380 ou 400V). Tenha cuidado nas compras de sites estrangeiros, na medida em que existem máquinas preparadas para outras tensões que não estão disponíveis no seu país.

Local onde vai soldar?

Pode parecer um aspeto secundário, mas o local onde vai soldar é muito importante na hora de escolher a sua máquina de soldadura. Por exemplo se for no exterior, num local sujeito a vento, as melhores opções são as máquinas de soldadura MMA (por elétrodo revestido). Neste processo de soldadura ao contrário do MIG e do TIG, o elétrodo já tem no seu revestimento a proteção gasosa pelo que o vento não irá comprometer a qualidade das suas soldaduras.

O local onde vai soldar também pode influenciar o tipo de design da máquina de soldadura. Para soldar num sítio onde haja entravamento (por exemplo, uma oficina de construção naval ou uma obra de construção civil), a sua máquina terá que ter portabilidade e mobilidade, que permita ao soldador o seu transporte de sítio em sítio. Neste caso, para além de máquinas compactas e de baixo peso, as máquinas MIG/MAG com alimentador separado são boas opções.

Cordões de soldadura extensos ou curtos? Materiais espessos ou finos?

O comprimento das suas soldaduras e a espessura dos metais a soldar irá influenciar a gama de corrente e o fator de marcha que a sua máquina de soldadura irá ter. A gama de corrente estará dependente da espessura do metal a soldar, pelo que quanto mais espesso, maior potência a máquina de soldadura terá que ter. O fator de marcha da máquina compreende quanto tempo irá estar a soldar com uma determinada amperagem ou corrente de soldadura. Por exemplo: se nas especificações da máquina constar que a corrente de soldadura é de 200A – 60% e 160A – 100%, quer dizer que a máquina de soldar irá soldar 6 minutos seguidos com uma corrente de soldadura de 200 Amperes e com uma corrente de 160 Amperes pode funcionar em contínuo. Findo este tempo de 6 minutos, a máquina provavelmente irá acender a proteção térmica pelo que terá que deixá-la arrefecer. A gama de corrente e os seus fatores de marcha têm de ser levados em conta e constituem um bom comparativo entre as diversas marcas de máquinas de soldadura.

Preço da máquina?

O orçamento que tem disponível para a sua nova máquina de soldadura é um assunto subjetivo e que já não depende dos fatores acima descritos. Lembre-se que o serviço pós-venda, a durabilidade da máquina e os resultados de soldadura também devem ser equacionados e que muitas vezes exigem investimentos mais elevados mas que compensam a prazo.

Soldadura TIG pulsado

A soldadura TIG com arco pulsado é uma variante do processo TIG que consiste na oscilação da corrente de soldadura entre dois níveis – a corrente de pico e a corrente de base.Apesar de esta variante existir há vários anos, com as actuais tecnologias de controlo de potência podem atingir-se frequências de pulsado (pulsos por segundo) bastante superiores aos de uma máquina convencional. Para isso, necessitamos de um máquina inverter com a função Tig pulsado tal como toda a gama Electrex TP (163, 203, 223, 253, 323, 403, 503 DC ou AC/DC).

BENEFÍCIOS DO TIG PULSADO

Este processo permite aumentar a qualidade das soldaduras, diminuir os custos do processo obtendo arcos mais concentrados ou mais largos, controlar a temperatura do banho, soldar com mais ou menos penetração ou mesmo reproduzir mais facilmente o efeito de espinhado.

Para além disto, permite:

- a menor indução de calor à peça originando menos deformações por temperatura.

- um arco mais concentrado permitindo maior penetração.

- a possibilidade de soldar simultaneamente chapas de diferentes espessuras.

- maior controlo sobre o banho de soldadura.

REGULAÇÃO DOS PARÂMETROS TIG PULSADO

Tomemos o exemplo da regulação dos parâmetros de pulsado do modelo Electrex TP 323, e suas consequências no processo de soldadura.

Depois de seleccionar processo de soldadura TIG pulsado, temos 4 parâmetros específicos que podemos regular:

Corrente principal, corrente de base, frequência de pulsado (Hz) e rácio de tempo de corrente de pico / tempo de corrente de base (%).

A corrente principal ou de pico é a mais elevada, enquanto que a corrente de base é a mais baixa. A corrente de soldadura que se obtém será a média dos dois níveis.

A frequência de pulsado é representada pelo número de ciclos por segundo entre 0,5 e 200 ciclos por segundo.

A uma maior frequência de pulsado corresponde um arco mais concentrado, produzindo cordões mais estreitos e diminuindo a zona termicamente afectada.

A cadência do efeito espinhado será também proporcional á frequência de pulsado podendo também obter-se um cordão liso com uma frequência de pulsado muito elevada.

Finalmente, pode regular-se o tempo ou comprimento de pulsado nos dois níveis de corrente sendo os efeitos do comprimento de pulsado idênticos à frequência de pulsado.

Quanto menor for o tempo de corrente principal, menor será a indução de calor, haverá maior penetração e obter-se-ão cordões mais estreitos.

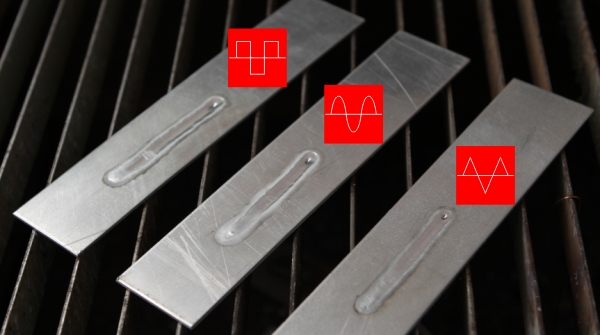

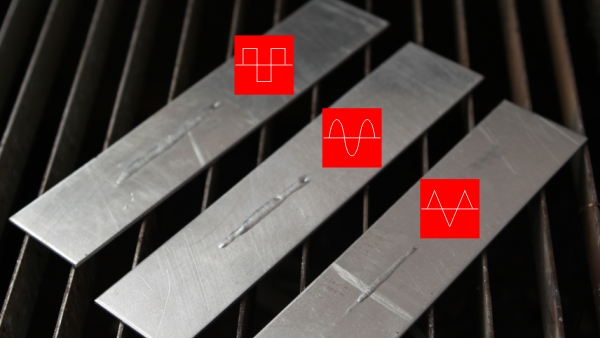

Formas de onda em AC

As antigas máquinas TIG com tecnologia convencional usavam a forma de onda sinusoidal em soldadura TIG em corrente alternada (AC). Hoje em dia, as novas fontes de potência inverter TIG AC/DC permitem a seleção de várias formas de onda em soldadura TIG em corrente alternada (AC). Esta seleção, não mudando outros parâmetros de soldadura, esta permite mudar as características do arco, do cordão, e do efeito limpeza / penetração.

Onda Quadrada:

Soldadura de ligas leves com mais penetração em chapas espessas. Forma um arco mais “forte”, logo mais áspero e ruidoso, onde existe mais transferência de calor. Forma um cordão mais largo e mais espesso.

Onda sinusoidal:

É usada na maioria das aplicações.

O arco é mais suave e menos ruidoso, do que a onda quadrada.

Onda triangular:

Soldadura de chapas finas com pouca transferência energia e logo, menos penetração. Reduz a distorção das peças e permite uma rápida solidificação do banho de soldadura. É especialmente recomendada para alumínio de espessuras finas.

Inspecção Visual Soldadura

Existem muitas formas de inspeccionar uma soldadura sendo a mais simples e prática a inspecção visual. Trata-se, obviamente, de uma inspeção não destrutiva, que só permite uma observação superficial a olho nú ou através de uma lupa. Existem outras técnicas mais sofisticadas como o ensaio radiográfico ou por ultra-sons que, normalmente, fazem parte de procedimentos de qualidade. O aspecto e forma do cordão de soldadura são os principais indicadores de defeitos na soldadura, mas não os únicos: a zona termicamente afectada, a presença de projeções, fissuras ou distorções na peça soldada constituem também indicadores de qualidade da soldadura. Os defeitos mais frequentes numa junta soldada podem ser devidos aos seguintes factores:

Falta de penetração

– corrente ou velocidade de soldadura muito baixas

– abertura excessiva da junta

– chanfro inadequado

– grande espessura da peça de trabalho

– distância excessiva entre o eléctrodo e a peça de trabalho

– posição ou movimento do eléctrodo inadequados

– diâmetro do eléctrodo inadequado

Mordedura:

– corrente ou velocidade de soldadura demasiado elevadas

Preparação incorrecta da junta:

– chanfro inadequado

– desalinhamento das peças a soldar

Fissuras:

– Crateras no final da soldadura

– tipo de eléctrodo inadequado

– eléctrodo húmido

– grande espessura da peça de trabalho

– chanfro incorrecto

Excesso de respingos:

– corrente de soldadura muito elevada

– grande distância entre eléctrodo e a peça de trabalho

– peça suja- eléctrodo húmido

Inclusão de escória:

– escória não removida durante passes ou na troca de eléctrodo

– posição ou ângulo de eléctrodos inadequados

– diâmetro do eléctrodo muito elevado ou chanfro muito estreito

Porosidade:

– Peça suja, enferrujada ou húmida

– corrente de soldadura incorrecta

– velocidade de soldadura elevada

– distância excessiva entre o eléctrodo e a peça de trabalho

– eléctrodo húmido

Distorção de contracção e angular:

– corrente ou velocidade de soldadura demasiado elevadas